橡胶支座更换与维护施工:支座修补更换需制定针对性施工方案:顶升及支座施工方案需结合建筑下部结构伸缩缝结构设计;千斤顶类型根据实际工况选择,若建筑设计未预留千斤顶操作位置,需搭建脚手架辅助施工。

板式橡胶支座应用广泛的基础型支座,结构成熟,已被设计单位与施工单位熟练应用,其质量稳定性直接影响建筑整体安全,是工程中优先选用的支座类型之一。

铅芯减震隔震支座源头工厂

铅芯减震隔震支座源头工厂

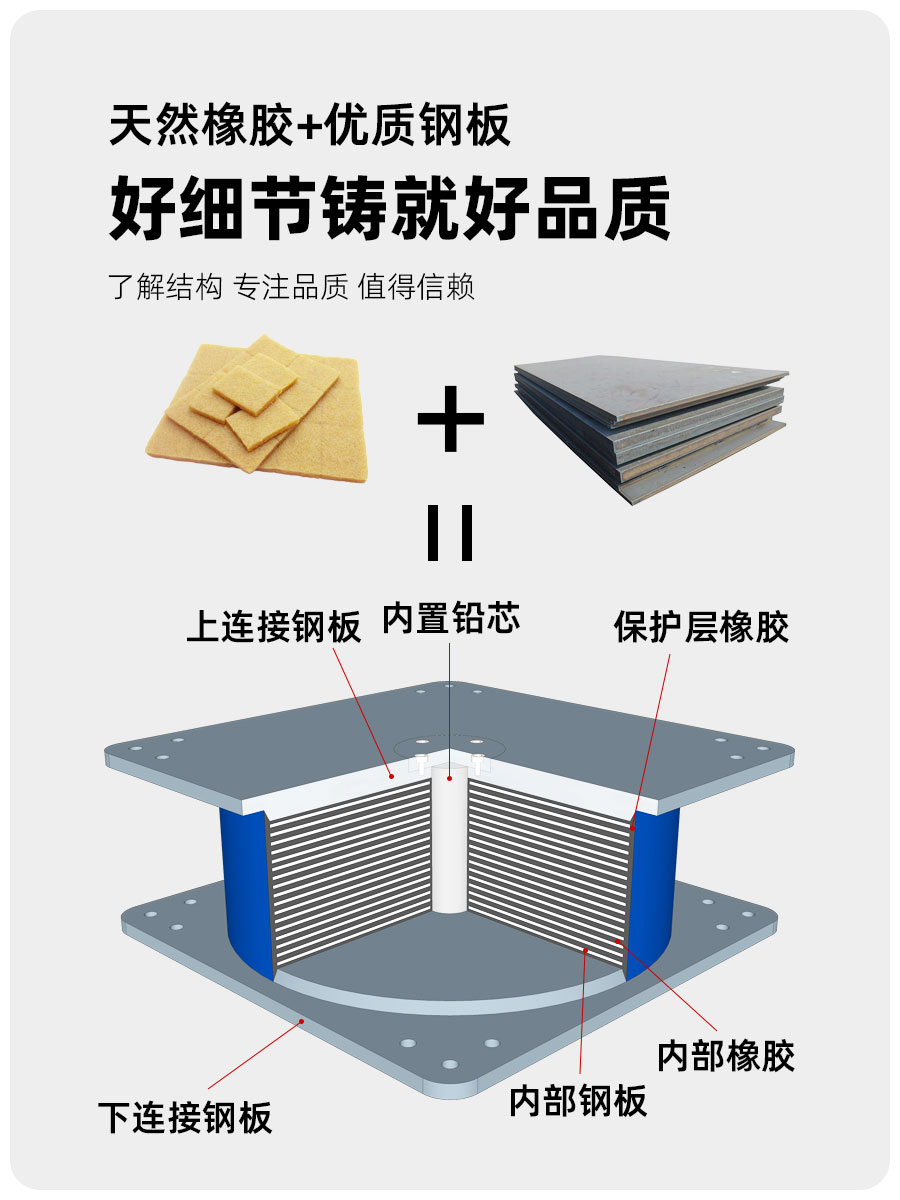

形状系数是衡量橡胶支座结构合理性的重要指标,分为第一形状系数(S?)与第二形状系数(S?):第一形状系数(S?):主要体现加劲薄钢板对橡胶板的约束效果,S?越大,钢板对橡胶的侧向约束越强,可有效抑制橡胶受压时的鼓胀变形,根据国内外研究成果与工程经验,通常要求 S?≥15;第二形状系数(S?):重点反映橡胶支座受压时的整体稳定性,避免支座因高径比不合理导致失稳破坏,一般取值范围为 3~6,需结合支座高度与承载面积综合确定。

隔震减震技术在建筑结构中的应用意义:近年来,地震灾害频发,建筑结构的抗震性能要求不断提高。通过在建筑结构设计中采用隔震减震技术,结合提升建筑物自身抗震强度和施工过程中的针对性措施,可有效降低建筑物在地震中的损坏程度。相关技术的研究与应用,不仅具有重要的理论价值,更能为实际工程提供可靠的抗震解决方案,对保障人民生命财产安全具有重要的现实意义。

铅芯橡胶隔震支座厂家

铅芯橡胶隔震支座厂家

支座偏压会使支座局部受力过大,加速支座的损坏,降低支座的使用寿命。垫石标高偏差>3mm 是导致支座偏压的主要原因之一,当垫石的标高不符合设计要求时,会使支座在安装后处于倾斜状态,从而导致受力不均 。对于这种情况,可通过增设楔形钢板(厚度≤5mm)进行调平,楔形钢板的设置能够有效地调整支座的水平度,使其均匀受力。调平后,需重新进行灌浆,确保支座与垫石之间的连接牢固可靠 。

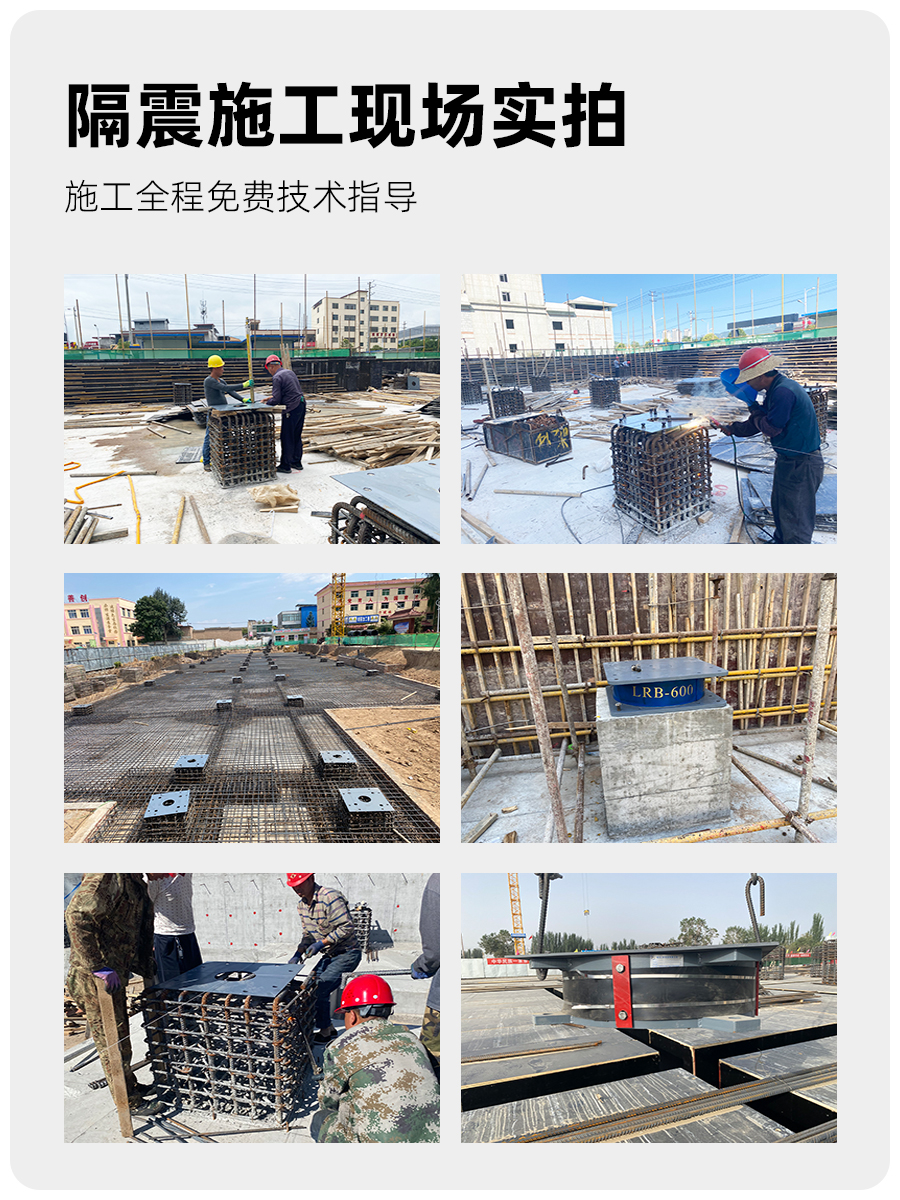

下预埋板施工:在安装下预埋板之前,首先在基础底板上标识出支墩的中心线,在四周墙壁上标识出下预埋板的标高控制线,根据此中心线和标高控制线确定下预埋板的位臵,通过在隔震下支墩四角焊钢筋棍的方式来调整下预埋板的标高、位臵及平整度,要求钢筋棍断面平齐且焊接后顶面标高相同,以保证下预埋板可以在钢筋棍上平动,从而确定下预埋板的准确位臵。用短钢筋分别与螺栓套筒和支墩箍筋焊接,将下预埋板固定。其位臵通过轴线和中心线确定,水平标高用标高控制线控制。水平度用水准仪和机械水平尺检测。

LNR600隔震橡胶支座生产厂家

LNR600隔震橡胶支座生产厂家

橡胶支座技术的创新与规范应用是提升工程抗震性能的核心路径,需从结构设计、规格选型、施工安装、参数计算全流程严格把控。尤其是铅芯橡胶支座的小应变滞回特性、高铁桥墩减隔震设计等关键技术点,需在工程实践中重点关注。未来需持续深化支座材料性能与隔震设计理论研究,优化施工工艺与质量管控体系,为建筑与桥梁工程的安全稳定提供更坚实的技术支撑。

四氟乙烯滑板橡胶支座:在普通板式橡胶支座顶面粘贴一层聚四氟乙烯板制成。当活动支座的预期位移量较大时,若仅依靠橡胶的剪切变形,则需要异常厚的橡胶层,这既不经济也影响稳定性。此时,可选用四氟乙烯滑板支座,通过在梁底设置不锈钢板与之形成低摩擦副(摩阻力极小),通过滑动来满足大位移量的需求,实现梁体的顺畅伸缩。

LRB铅芯支座生产厂家

LRB铅芯支座生产厂家

橡胶层开裂是较为常见的病害之一。其成因主要包括硫化工艺缺陷,在硫化过程中,如果温度、时间等工艺参数控制不当,会导致橡胶分子交联程度不均匀,从而降低橡胶的强度和韧性,使其容易出现开裂;钢板锈蚀也是一个重要因素,当支座内部的钢板因防水密封失效等原因与外界水分、氧气等接触,发生锈蚀时,铁锈的膨胀会对橡胶层产生挤压作用,导致橡胶层开裂 。对于这种病害,当检测到橡胶与钢板的粘结强度低于 0.4MPa 时,说明橡胶层与钢板之间的粘结力已严重下降,无法保证支座的正常工作,此时需要整体更换支座,以确保结构的安全 。

在支座底面增设直径D=2.5mm的半圆形橡胶圆环,当支座承受荷载时,底部圆环首先发生变形压密,从而优化底面受力分布,有效预防或改善支座底面脱空问题,确保受力均匀传递。

通过对部分高速公路板式橡胶支座的实际使用情况进行调查,发现用户在板式建筑支座的安装过程中可能出现的问题如下:部分梁底支座安装位置平面与墩台处支承垫石上表面夹角过大,造成支座单边受力,因而支座局部变形严重,如果继续增加恒载和汽车活载,梁体会继续发生挠曲变形,这样会加大梁底的倾角,严重时会造成板式橡胶支座单边脱空。

LRB铅芯隔震支座选用原则:支座选型时,可根据桥梁所在地区的地震动峰值加速度直接选用相应的支座型号规格,且应考虑选用支座的水平刚度及剪应变检算是否满足相应地震力作用下的使用要求。支座选型时应根据跨度和温度变化幅度,并考虑施工偏差等因素选用相应位移量的支座。支座选型应满足实际桥梁结构的空间位置要求,锚固螺栓应避免与结构受力钢筋位置冲突。