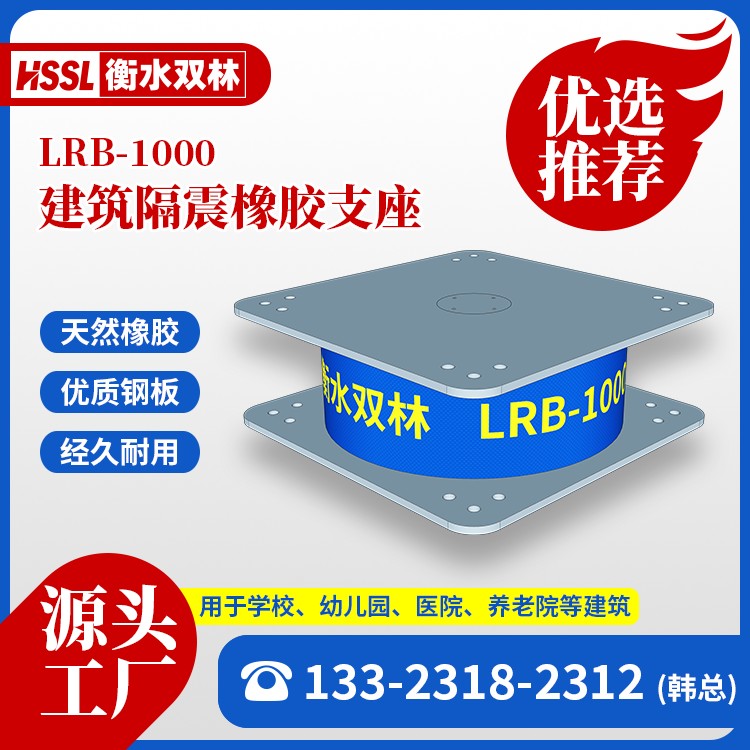

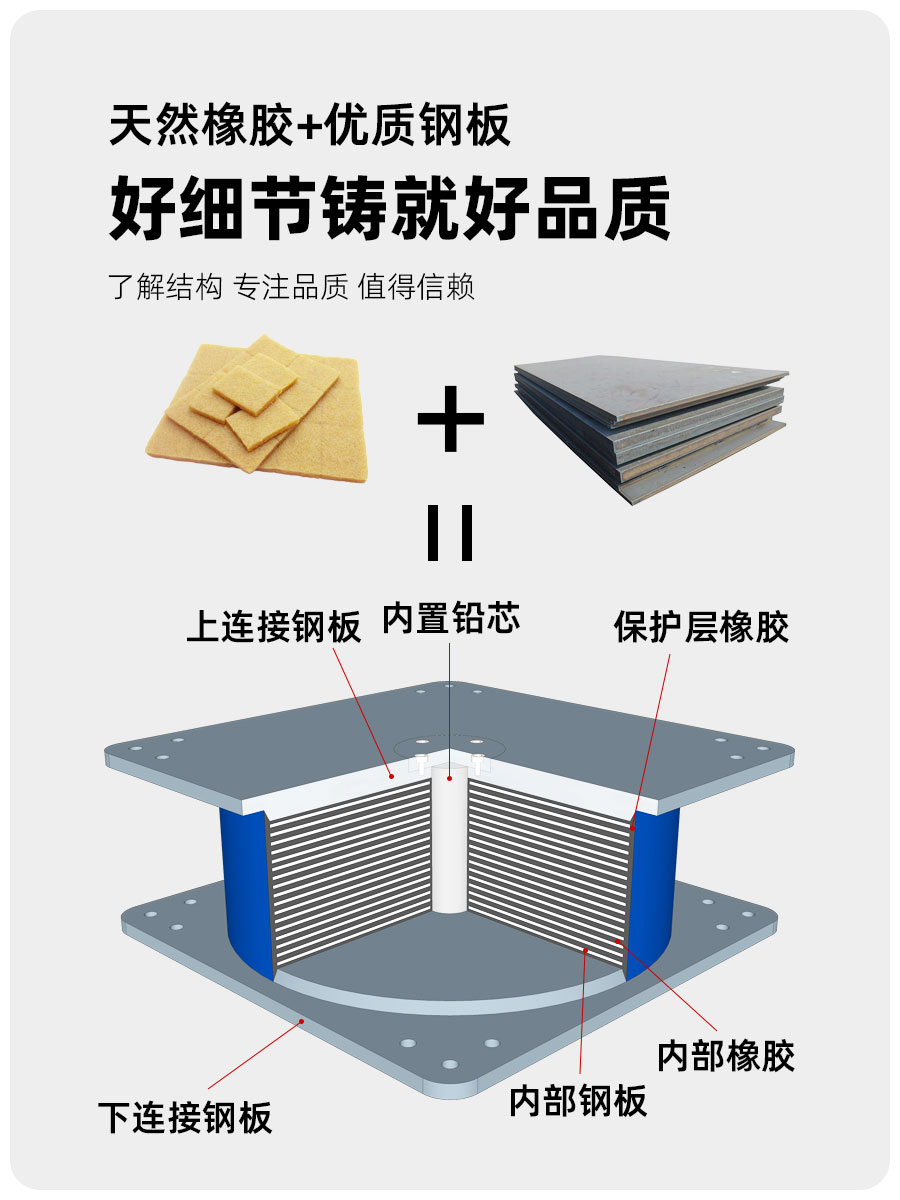

建筑隔震橡胶支座分为有芯型与普通型两类,安装连接方式为:下支墩生根于下层框架柱,其顶面预埋带锚筋及螺栓套筒的下预埋板,支座通过高强螺栓与下预埋板固定;上支墩的预埋螺栓套筒则通过高强螺栓直接连接支座上连接板,形成稳定的传力体系。

裂缝与龟裂现象:板式橡胶支座经长期使用后,表面常出现龟裂裂纹。通常情况下,这类裂纹宽度与深度有限,属于正常老化现象。然而,当支座内部结构层厚度不均或粘结强度不足时,会导致局部应力集中,进而引发异常的粘结破坏与变形,严重影响支座承载力。

橡胶支座LNR600

橡胶支座LNR600

采用减隔震组合技术,在建筑中加入旋转摩擦阻尼器以满足由EEDP进行减隔震设计的建筑的实际地震需求。对旋转摩擦阻尼器的结构形式及工作原理、荷载-位移关系、耗能的稳定性进行了介绍。结合旋转摩擦阻尼器滞回曲线的特点,将其与弹簧结合能够得到弹塑性双折线模型,就这一组合在高速铁路建筑中的应用形式进行了简要探讨。

随着工程需求升级,未来可能出现 “多级隔震”(如基础隔震 + 楼层隔震)、“底盘上部分隔震”(适用于超高层建筑)等组合形式,核心挑战在于:多隔震层刚度匹配,避免变形集中失衡;长期性能稳定性,需通过加速老化试验验证 50 年寿命。

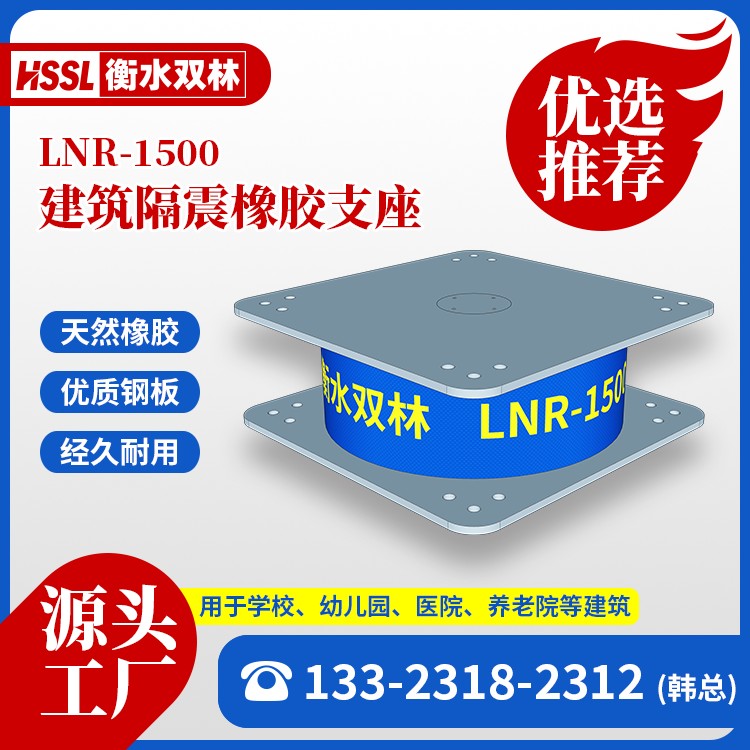

建筑隔振支座源头工厂

建筑隔振支座源头工厂

基础参数(补充完善):荷载等级:100kN-10000kN,覆盖中小跨径(≤30m)至大跨度(≤50m)结构;滑板规格:聚四氟乙烯板厚度 1.5mm-3mm(常用 2mm),表面粗糙度≤0.8μm,配套梁底不锈钢板(厚度 2mm-3mm,镜面抛光,Ra≤0.2μm);形状系数:第一形状系数 S?≥15,第二形状系数 S?≥5,确保竖向刚度与水平变形平衡。

隔震原理分类:根据建筑物不同位置,隔震原理可分为四类,通过差异化隔震设计实现结构抗震保护。

预制高阻尼隔震支座源头工厂

预制高阻尼隔震支座源头工厂

橡胶支座作为建筑与桥梁工程中关键的承重抗震构件,主要包括 GPZ 盆式橡胶支座与隔震橡胶支座两大类,其性能直接影响结构的稳定性、安全性与使用寿命。本文将从产品核心特性、设计技术规范、施工安装要求及工程应用价值等方面,进行系统梳理与优化说明。

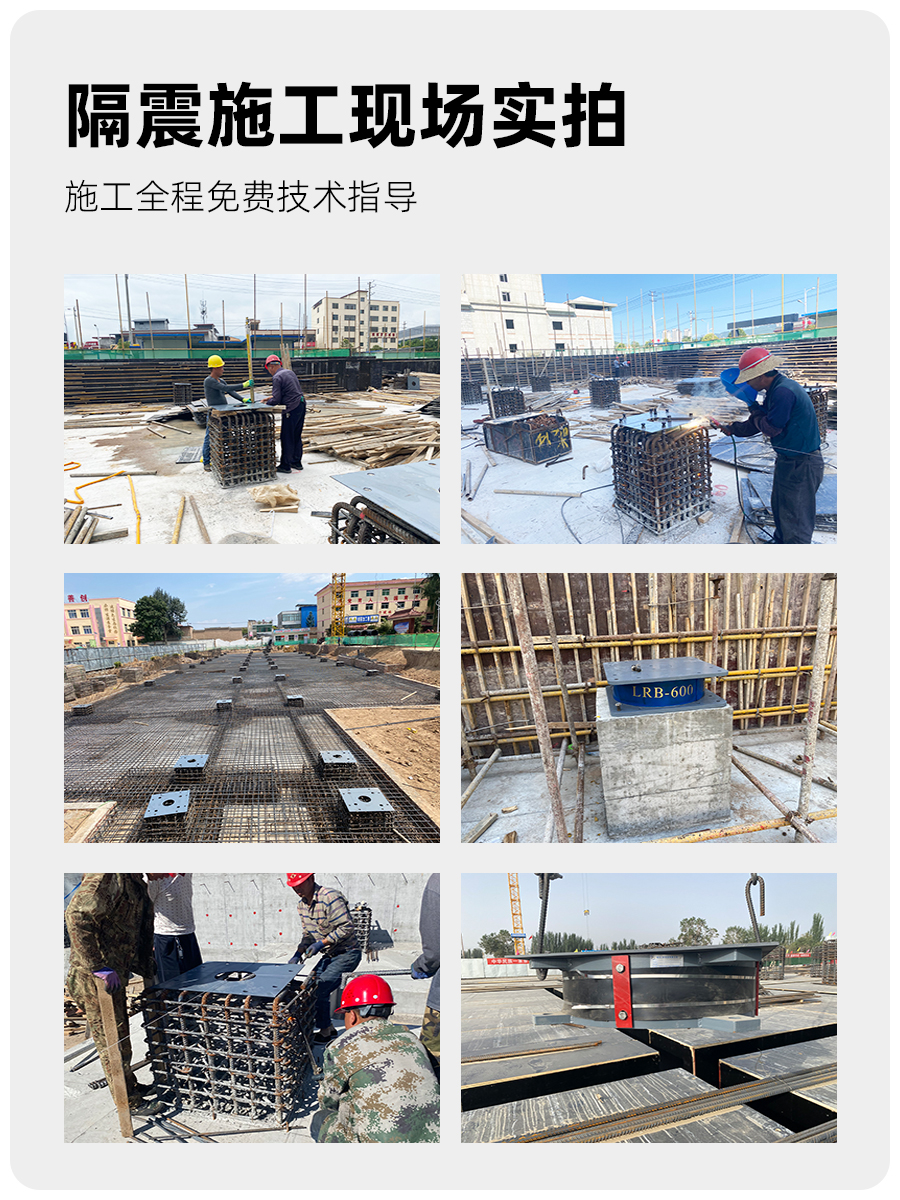

支承垫石设置:为确保支座安装平整、受力均匀,并便于未来调整、观察与更换,在墩台顶设置强度足够的支承垫石是绝对必要的,无论采用现浇梁还是预制梁法施工。

建筑高阻尼铅芯支座生产厂家

建筑高阻尼铅芯支座生产厂家

自20世纪中后期起,通过在橡胶中加入钢板或钢筋格栅以约束其横向膨胀,板式橡胶支座技术得到迅速发展。近年来,部分国家已开始采用计算机控制的半主动隔震系统,结合隔震与减震策略,进一步提升了结构的抗震性能。

作为建筑结构体系的关键传力构件,橡胶支座承担着三重核心功能:一是可靠传递上部结构荷载至下部墩台;二是有效适应由荷载、温度变化引起的结构变形;三是阻抗并缓解风荷载、地震作用等动力影响。通过将桥面与桥墩分离,橡胶支座既减少了桥面变形对桥墩的影响,也削弱了地震波向桥面的传递路径,实现了显著的隔震效果。

目前,在我国的土木工程隔震结构中,常用的隔震装置是橡胶隔震支座。普通隔震支座在温度和交通荷载(低周疲劳)作用下支座中的铅芯将产生疲劳剪切破坏,普通支座使的阻尼性能大幅度降低;同时普通支座在使用的过程中容易造成橡胶开裂、铅芯外露,这也将会对环境造成污染。因此使用性能稳定的橡胶隔震支座,橡胶隔震支座既能有效地保证工程结构的安全,橡胶隔震支座又可以避免对生态环境的污染。

为保障框架梁就位精准,应在各跨梁体或盖梁两侧支座中心位置进行交叉定位,并于梁端标定中心线的垂直线。落梁时,须确保梁体标记线与墩台支座中心线精确重合。